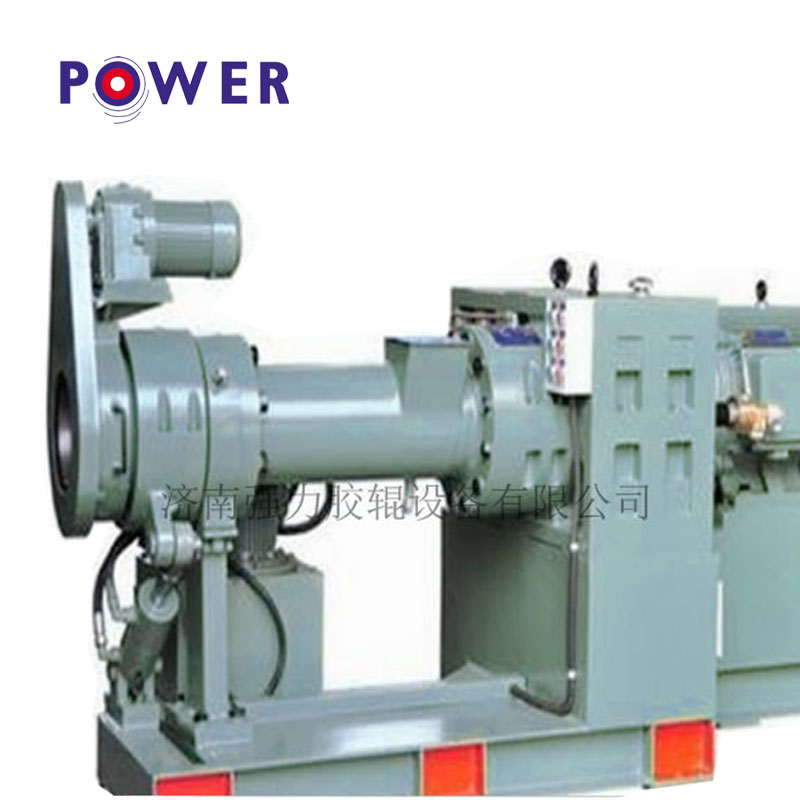

रबर फिल्टर/ रबर स्ट्रेनर

रबर फिल्टर का चयन

1। दबाव रबर फिल्टर - नरम रबर यौगिक के लिए उपयुक्त है कि रीमिक्स की आवश्यकता नहीं है।

फ़ीचर: क्लीन टू क्लीन, 200 मूस फिल्टर, बड़े आउटपुट के माध्यम से बाहर कर सकते हैं।

2। पेंच रबर फिल्टर - रोलर उद्योग के लिए सभी प्रकार के रबर यौगिक के लिए उपयुक्त है।

फ़ीचर: रबर कंपाउंड की बड़ी रेंज को फ़िल्टर किया जा सकता है।

1) सिंगल स्क्रू टाइप:

मानक एकल पेंच प्रकार-25-95sh-A के बीच यौगिक के लिए उपयुक्त, लेकिन उच्च चिपचिपाहट रबर के लिए नहीं, जैसे कि सिलिकॉन आदि।

फीडिंग सिंगल स्क्रू टाइप को लागू करें-25-95sh-A के बीच सभी प्रकार के रबर यौगिक के लिए उपयुक्त, यहां तक कि उच्च चिपचिपापन रबर के लिए, जैसे कि सिलिकॉन, EPDM, हाइपलॉन, आदि।

2) दोहरे स्क्रू प्रकार:

फीडिंग ड्यूल-स्क्रू प्रकार को लागू करें-25-95sh-A के बीच सभी प्रकार के रबर यौगिक के लिए उपयुक्त, यहां तक कि उच्च चिपचिपाहट रबर के लिए, जैसे कि सिलिकॉन, EPDM, हाइपलॉन, आदि।

TCU प्रकार के साथ दोहरे स्क्रू को खिलाने के लिए लागू करें-25-100sh-A के बीच यौगिक के लिए उपयुक्त, विशेष रूप से तापमान संवेदनशील यौगिक के लिए उपयुक्त।

| दोहरे स्क्रू रबर फिल्टर पैरामीटर | |||||

| प्रकार/श्रृंखला | φ115 प्रकार | φ150 प्रकार | φ200 प्रकार | φ250 प्रकार | φ300 प्रकार |

| पेंच व्यास | 115 | 150 | 200 | 250 | 300 |

| रिड्यूसर स्पेसिफिकेशन | 225 गियर बॉक्स | 250 गियर बॉक्स | 280 गियर बॉक्स | 330 गियर बॉक्स | 375 गियर बॉक्स |

| पेंच की लंबाई-व्यास अनुपात (एल/डी) | 6:01 | 1.8: 1 | 2.7: 1 | 3.6: 1 | 3.6: 1 |

| पेंच उच्चतम गति (आरपीएम) | 45 | 45 | 40 | 40 | 35 |

| मोटर शक्ति (kW) | 45 | 45 ~ 55 | 70 ~ 90 | 90 ~ 110 | 130 ~ 160 |

| बिजली वोल्टेज | 380 | 380 | 380 | 380 | 380 |

| अधिकतम आउटपुट (किलो/घंटा) | 240 | 300 | 355 | 445 | 465 |

| रेफ्रिजरेटिंग यूनिट कंप्रेसर शक्ति | 5P | 5P | 5P | 7.5p | 7.5p |

लंबाई-व्यास अनुपात का चयन:

1। यदि रबर में रेत है, तो पेंच की लंबाई-व्यास अनुपात को एक बड़े के लिए चुना जाना चाहिए।

2। स्क्रू की बड़ी लंबाई-व्यास अनुपात का लाभ यह है कि स्क्रू का काम करने वाला हिस्सा लंबा है, प्लास्टिक सामग्री प्लास्टिक की जाती है, मिश्रण एक समान है, रबर उच्च दबाव के अधीन है और उत्पाद की गुणवत्ता अच्छी है। हालांकि, यदि स्क्रू लंबा है, तो यह आसानी से रबर को जलने का कारण बनेगा, और स्क्रू प्रोसेसिंग मुश्किल है, और एक्सट्रूज़न पावर बढ़ जाती है।

3। हॉट फीड एक्सट्रूज़न रबर मशीन के लिए उपयोग किया जाने वाला पेंच आम तौर पर 4 से 6 बार की लंबाई-व्यास अनुपात लेता है, और कोल्ड फीड एक्सट्रूज़न रबर मशीन के लिए स्क्रू आमतौर पर लंबाई-व्यास का अनुपात 8 से 12 बार लेता है।

बढ़ती लंबाई-व्यास अनुपात के लाभ

1) पेंच पूरी तरह से दबाव डाला जाता है, और उत्पादों के भौतिक और यांत्रिक गुणों में सुधार किया जा सकता है।

2) सामग्री का अच्छा प्लास्टिसाइजेशन और उत्पादों की अच्छी उपस्थिति गुणवत्ता।

3) एक्सट्रूज़न वॉल्यूम को 20-40%तक बढ़ाएं। इसी समय, बड़ी लंबाई-व्यास अनुपात के साथ पेंच की विशेषता वक्र में कम ढलान, अपेक्षाकृत सपाट और स्थिर एक्सट्रूज़न मात्रा होती है।

4) पाउडर मोल्डिंग के लिए अच्छा, जैसे कि पीवीसी पाउडर एक्सट्रूज़न ट्यूब।

बढ़ती लंबाई-व्यास अनुपात के नुकसान:

बढ़ती लंबाई-व्यास अनुपात स्क्रू का निर्माण और पेंच और बैरल की विधानसभा को मुश्किल बनाता है। इसलिए, सीमा-व्यास अनुपात को सीमा के बिना नहीं बढ़ाया जा सकता है।

सेवाएं

1। स्थापना सेवा।

2। रखरखाव सेवा।

3। तकनीकी सहायता ऑनलाइन सेवा प्रदान की गई।

4। तकनीकी फाइलें सेवा प्रदान की गई।

5। ऑन-साइट प्रशिक्षण सेवा प्रदान की गई।

6। स्पेयर पार्ट्स रिप्लेसमेंट और मरम्मत सेवा प्रदान की गई।